-

2024.02.26

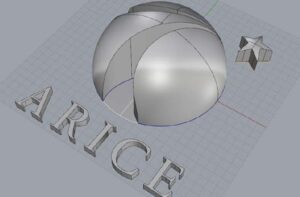

2024.02.26【ARICEの求人情報】☆地域密着型求人「きめた」でWEB求人をスター…

-

2024.02.10

2024.02.10機械商社の技術営業さんに、会社を選ぶ理由を聞いてみた!

-

2024.01.20

2024.01.20デジタルスキルとヒューマンスキルを両極端に磨き込む!

-

2024.01.10

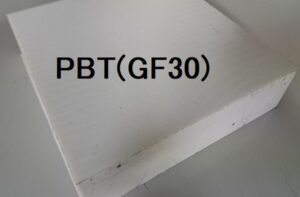

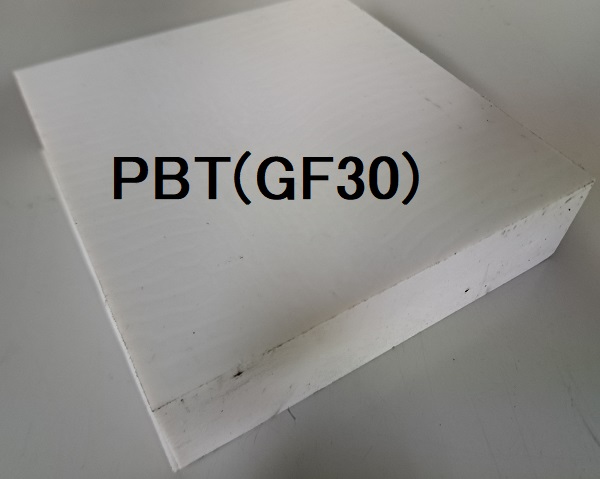

2024.01.10【材料の切売販売】☆PBT(GF30)ナチュラル色

-

2024.01.03

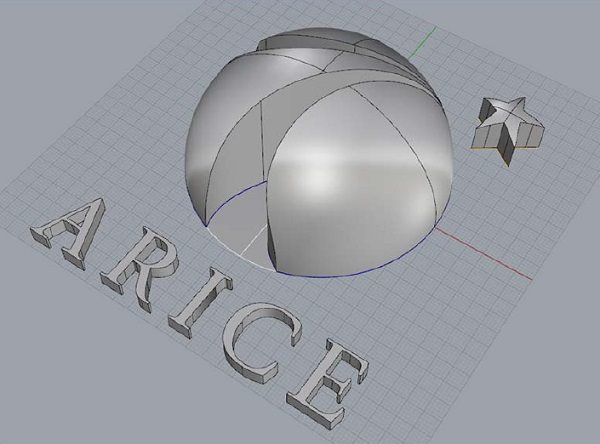

2024.01.03株式会社アリスの英語表記をArice Inc.としたのか?

-

2024.01.02

2024.01.02褒められる事で仕事がどんどん楽しくなっていく!

-

2024.01.01

2024.01.01新たなステージにレベルアップしたARICEの今

-

2023.12.28

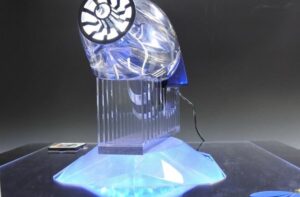

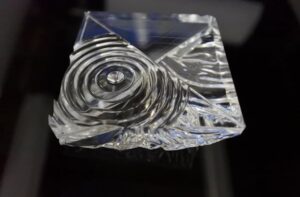

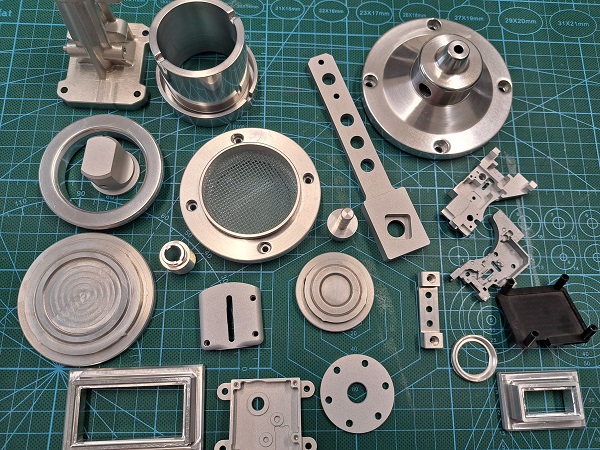

2023.12.28ARICEは、既存設備の図面データがない部品などをリバースエンジニアリ…

-

2023.12.10

2023.12.10一人ひとりを主役として、能力を発揮してもらうのがARICEスタイル

-

2023.12.09

2023.12.09必死に毎日積み上げて来た技術はエンジニアを裏切らない。

-

2023.12.01

2023.12.01【ARICEの求人情報】☆フッターに「リクルート」バナー追加

-

2023.11.30

2023.11.30ARICEの総合事務として行う仕事内容&挑戦できる事

NEWS ニュース

新着記事

人気記事

カテゴリー

アーカイブ